Активация минерального порошка

Оборудование для производства минерального порошка

Описание производственной линии Особенности технологии

Характеристики и преимущества продукта

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Готовым продуктом является измельченный известняк, соответствующий по зерновому составу марке неактивированного минерального порошка МП-1 по ГОСТ Р 52129-2003, обязательного для всех марок горячих асфальтобетонных смесей.

В качестве исходного сырья используется отсев дробления известняковых пород (карбонатно-известняковый щебень). Насыпная плотность известняка – 1485 кг/м3. Прочность исходного сырья на сжатие – 60 Мпа.

Первым основным технологическим звеном производственной линии является сушильный комплекс, представляющий из себя сочетание узлов и агрегатов, обеспечивающих минимальную влажность материала на выходе 0,4%.

Измельчение породы производится с помощью двух автоматизированных комплексов на основе центробежно-ударной мельницы. Оборудование и схема помола выбраны с учетом необходимости получения стабильного зернового состава продукта.

Принцип работы мельницы заключается в ускорении частиц

материала механическим путем и ударе их о преграду. Производственная линия

характеризуется чрезвычайно высокой степенью автоматизации. Оператор лишь

задает машине исходные параметры, а вмешивается в технологический процесс только

в случае необходимости. Компьютеры в автоматическом режиме контролируют модуль

крупности, влажность конечного продукта, причем с возможностью адаптации ко

входному сырью. Это означает, что независимо от характеристик измельчаемой

породы, управляющий процессор автоматически изменяет параметры технологического

процесса для обеспечения ГОСТовских или заданных заказчиком параметров.

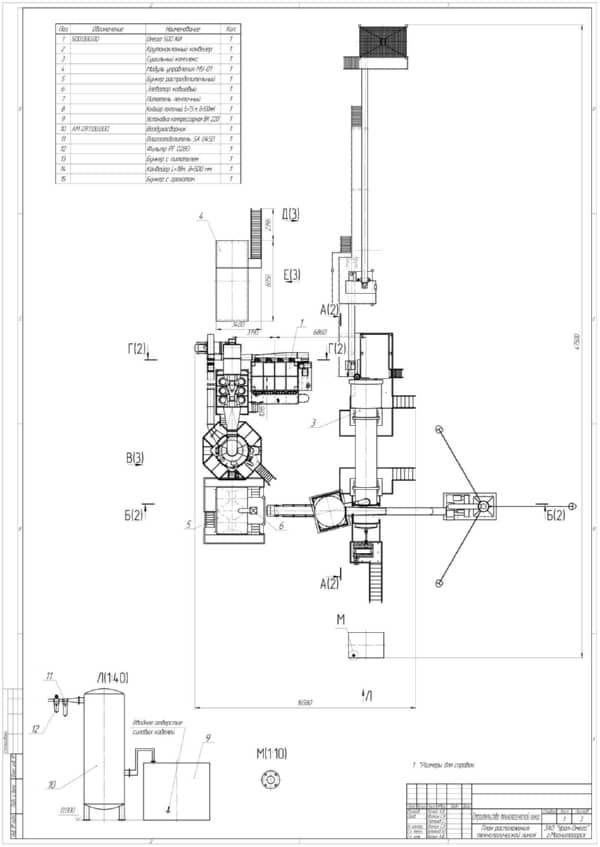

Технологическая схема производственной линии:

Готовый продукт (минеральный порошок) по трубопроводу транспортируется в силосный склад готовой продукции далее на склад готовой продукции в мешках «big-bag». Складские мощности позволяют хранить единовременно до 3 тыс. тонн минерального порошка.

ОПИСАНИЕ ПРОДУКЦИИ, ПРЕИМУЩЕСТВА

Неактивированный минеральный порошок МП-1 по ГОСТ 52129-2003

Основная область применения минерального порошка — производство асфальта на асфальтобетонных заводах, где минеральный порошок служит в качестве заполнителя, повышающего структурированность, вязкость и клеящую способность битума, улучшает пластичность, упругость, и прочность асфальтовой массы, что в итоге приводит к увеличению долговечности дорожного покрытия.

Но для производства отвечающего современным требованиям порошка, использующегося в качестве заполнителя при производстве асфальтобетонных смесей, требуются научные разработки, современное оборудование и применение нанотехнологических процессов. Традиционная технология получения минерального порошка из известнякового щебня путем раздавливания в шаровых или молотковых мельницах не позволяет делать размер и форму его гранул стабильными. Кроме того, в таком продукте высока доля так называемых лещадных зерен, препятствующих получению однородной асфальтобетонной массы. Современная, высокотехнологичная производственная линия позволяет выпускать минеральный порошок стабильного размера зерен без отклонений от заданной величины помола в рамках ГОСТа. Форма зерен — кубовидная, с полным отсутствием пластин лещадной конфигурации, что для производства асфальта. Кубовидная форма зерен улучшает физико-механические параметры асфальтобетона, аналогично кубовидному щебню.

Установка линии по производству минерального порошка с возможностью получения гидрофобизированного порошка.

Продукты:

| Исходный материал: | |

| Наименование: | Доломит / известняк |

| Гранулометрический состав: | 0-5мм, максимум 10мм |

| Прочие значимые характеристики: | Влажность 10% |

| Способ подачи: | Погрузчик Заказчика |

| Готовые продукты: | |

| Наименование: | Минеральный порошок МП-1 (согласно ГОСТ 321761-2014) |

| Гранулометрический состав: | 0-0,125мм не менее 85% с содержанием класса 0‑0,063 мм не менее 70% (ГОСТ 321761-2014) |

| Прочие значимые характеристики: | Возможность получения гидрофобизированных порошков |

| Способ отбора / хранения: | В пневмокамерный насос с подачей в силосный склад Заказчика |

Производительность

| По питанию (полная): | 15-20 т/ч |

| По готовым продуктам: | |

| Особые замечания: |

Условия эксплуатации:

| Климатическое исполнение: (ГОСТ 15150-69) | Оборудование: У3 – работа в помещении |

| Энергоснабжение: | 230/400V (ГОСТ Р 54149-2010) |

| Режим работы: | часов / сутки, 350 дней / год |

Условия установки:

| Тип установки: | Стационарная |

| Компоновочная привязка: | — не требуется |

| Технологическая привязка: | Загрузка материала погрузчиком |

| Интеграция АСУ ТП: | — не требуется |

Технологический процесс сушки.

Сырой материализ расходного бункера, при помощи ленточного питателя и конвейера равномерно подает материал на инерционный грохот. фракция больше 15 мм 5 отсева отводится в сторону. Материал дозировано, при помощи ленточного питателя и конвейера подается в приемную воронку сушильного, прямоточного барабана. Одновременно с материалом в барабан поступают нагретые газы от газовой горелки Weishaupt. Влажный материал, двигаясь по вращающемуся барабану, высушивается, поступает в разгрузочную камеруи подается далее в технологическую линию. Отработанные газы от сушильного барабана при помощи вентилятора через рукавный фильтр и вытяжную трубу выводятся в атмосферу.

Технические и технологические возможности комплекса

- Для

получения гидрофобизированного порошка или активированного минерального порошка

в комплект поставки включен дополнительный модуль автоматизированной подачи ПАВ

в камеру измельчения комплекса КИ.

- Регулирование гранулометрического состава конечных продуктов при помощи увеличения или уменьшения скорости выброса частиц.

- Оперативное регулирование тонины помола и распределения продуктов по крупности без остановки работы комплекса

- Стабильность характеристик помола: качество продукции не зависит от состояния и степени износа быстроизнашиваемых элементов и оборудования.

- Минимальный вынос металла в готовый продукт.

- Получение продуктов изометрической (кубовидной) формы с повышенной активностью частиц.

- Отсутствуют мелющие тела.

2. Обеспечим проведение лабораторных испытаний (полупромышленной переработки) материалов в нашей лаборатории для оценки качества, свойств продуктов и предоставления технологических гарантий работы оборудования.

Комментарии к предложению

Исходные параметры по технологической линии производства минерального порошка:

- В технологической схеме предложен приемный бункер для приема исходного сырья из автотранспорта или ковшевых погрузчиков с буферного склада.

- Для обеспечения оптимальной крупности питания комплекса КИ используется контрольный грохот для отсева посторонних включений.

- Сушка, охладитель рассчитаны на производительность линии до 20т/ч при влажности исходного продукта до 10%. При изменении влажности меняется и производительность агрегата. Система аспирации сушильной установки выполнена на основе рукавного фильтра.

- Измельчительный комплекс КИ обеспечит получение неактивированного минерального порошка, согласно требованиям, ГОСТ 321761-2014: 0-125мкм не менее 85% с содержанием класса 0-0,063 мм не менее 70%. При этом, в случае Вашей заинтересованности, возможно получение активированного минерального порошка. Модуль автоматизированной подачи ПАВ в камеру измельчения комплекса КИ, включен в комплект поставки.

- В процессе работы оборудования, возможно оперативное регулирование тонины помола. Диапазон возможных готовых продуктов измельчительного комплекса КИ, следующий:

- продукт помола D98=от 60 до 500мкм;

- продукт аспирации: D98=-15мкм.

- Выгрузка готового продукта из измельчительных комплексов осуществляется пневмокамерными насосами в силосный склад. Система пневмотранспорта диктует необходимость в компрессорной станции.

- Инфраструктурные требования для установки линии:

— Условия установки: Закрытое неотапливаемое помещение 35х20х16м

— Механизмы обслуживания: Кран-балка, грузоподъемностью не менее 7 т

Альтернативы применения завода:

В настоящее время измельчительные комплексы успешно применяются при производстве и в процессах переработки следующих материалов:

- Гипс

- Графит

- Бентонитовые глины

- Тальк

- Мрамор

- Огнеупорные глины

- Известняк

- Кальцит

- Плавиковый шпат

- Волостонит

- Доломит

- Слюда

- Брусит

- Полифосфат аммония

- Барит

- Стекло

- Обожженный каолин

- Шунгит

- Периклаз

- Кварцевые пески

- Клинкер

- Цемент

- Металлургические шлаки

- Электрокорунд